O/Acolector de escapexoga un papel crucial na enxeñaría do automóbil ao recoller os gases de escape de varios cilindros e canalizalos a un só tubo. O deseño dos colectores de escape evolucionou significativamente,influenciado pola necesidadepara unha maior eficiencia do combustible enormas estritas sobre emisiónsComprender esta viaxe proporciona información valiosa tanto para os entusiastas como para os profesionais do automóbil, destacando a importancia dos avances continuos na tecnoloxía dos colectores de escape.

Os primeiros deseños de colectores de escape

O nacemento dos colectores de escape

Os primeiros conceptos e prototipos

O concepto de colector de escape xurdiu coa chegada dos motores multicilíndricos. Os primeiros deseños tiñan como obxectivo canalizar os gases de escape de varios cilindros a un único tubo. Os enxeñeiros experimentaron con varias configuracións para optimizar o fluxo de gas e reducir a contrapresión. Os prototipos iniciais eran rudimentarios, a miúdo elaborados a man, o que reflectía as limitadas capacidades de fabricación da época.

Materiais e técnicas de fabricación

Ferro fundidoconverteuse no material elixido para os primeiros colectores de escape. A súa alta resistencia á calor e á corrosión facíao ideal para soportar as duras condicións dentro do compartimento do motor. A durabilidade do ferro fundido garantiu que estes compoñentes puidesen soportar a exposición prolongada a temperaturas extremas sen degradarse. As técnicas de fabricación implicaban a fundición de ferro fundido en moldes, un proceso que permitía a produción en masa mantendo a integridade estrutural.

Desafíos e limitacións

Problemas de rendemento

Os primeiros colectores de escape enfrontábanse a importantes desafíos de rendemento. O deseño a miúdo resultaba nun fluxo de gas desigual, o que levaba a un aumento da contrapresión. Esta ineficiencia reducía o rendemento do motor e o aforro de combustible. Os enxeñeiros loitaron por crear deseños que puidesen equilibrar a necesidade dun fluxo de gas eficiente coas restricións dos métodos de fabricación existentes.

Preocupacións pola durabilidade

A durabilidade supuxo outro gran desafío para os primeiros colectores de escape. Malia a robustez do ferro fundido, a exposición prolongada a altas temperaturas e gases corrosivos provocaba rachaduras e deformacións co paso do tempo. O mantemento e a substitución destes compoñentes convertéronse nunha necesidade frecuente, o que aumentaba o custo total da propiedade dun vehículo. Os enxeñeiros buscaban continuamente formas de mellorar a lonxevidade dos colectores de escape mediante materiais mellorados e innovacións no deseño.

A evolución dos colectores de escape

Desenvolvementos de mediados do século XX

Introdución de novos materiais

Mediados do século XX marcou un cambio significativo no desenvolvemento dos colectores de escape. Os enxeñeiros comezaron a explorar novos materiais para mellorar o rendemento e a durabilidade. O aceiro inoxidable xurdiu como unha opción popular debido á súa resistencia superior á calor e á corrosión. Este material permitiu paredes máis delgadas, reducindo o peso e mantendo a integridade estrutural. A adopción do aceiro inoxidable mellorou a eficiencia xeral do sistema de escape ao minimizar a perda de calor.

Melloras no deseño e na eficiencia

As melloras no deseño tamén xogaron un papel crucial durante este período. Os enxeñeiros utilizaron técnicas de fabricación avanzadas para crear deseños máis complexos e eficientes. A introdución do dobrado por mandril permitiu a produción decurvas máis suaves, reducindo a turbulencia e a contrapresión. Esta innovación mellorou significativamente o fluxo de gases de escape, aumentando o rendemento do motor e a eficiencia do combustible. O uso de ferramentas de simulación permitiu unha modelización precisa da dinámica do fluxo de gases, o que levou adeseños de colectores optimizados.

O impacto das regulacións de emisións

Cambios no deseño para cumprir cos estándares

A implementación de normas estritas sobre emisións na segunda metade do século XX obrigou a realizar novos avances na tecnoloxía dos colectores de escape. Os fabricantes tiveron que redeseñar os colectores para cumprir cos novos estándares de redución das emisións nocivas. A incorporación de convertidores catalíticos ao sistema de escape volveuse obrigatoria. Esta adición requiría que os colectores soportasen temperaturas máis elevadas e facilitasen o funcionamento eficiente destes dispositivos. Os enxeñeiros centráronse na creación de deseños que facilitasen o quecemento rápido dos convertidores catalíticos, garantindo un rendemento óptimo.

Innovacións tecnolóxicas impulsadas polas regulacións

As innovacións tecnolóxicas impulsadas polas regulacións de emisións levaron ao desenvolvemento de sistemas de colectores de escape máis sofisticados. O uso da dinámica de fluídos computacional (CFD) xeneralizouse, o que permitiu aos enxeñeiros simular e analizar o comportamento dos gases de escape en detalle. Esta tecnoloxía permitiu a creación de colectores con xeometrías complexas que maximizaban o fluxo de gas e minimizaban as emisións. A integración de sistemas de turboalimentación cos colectores de escape tamén gañou popularidade. Os motores turboalimentados requirían colectores capaces de manexar un aumento da presión e a temperatura, o que impulsou novos avances na ciencia e o deseño de materiais.

Innovacións modernas nos colectores de escape

Materiais e revestimentos avanzados

Ligas de alto rendemento

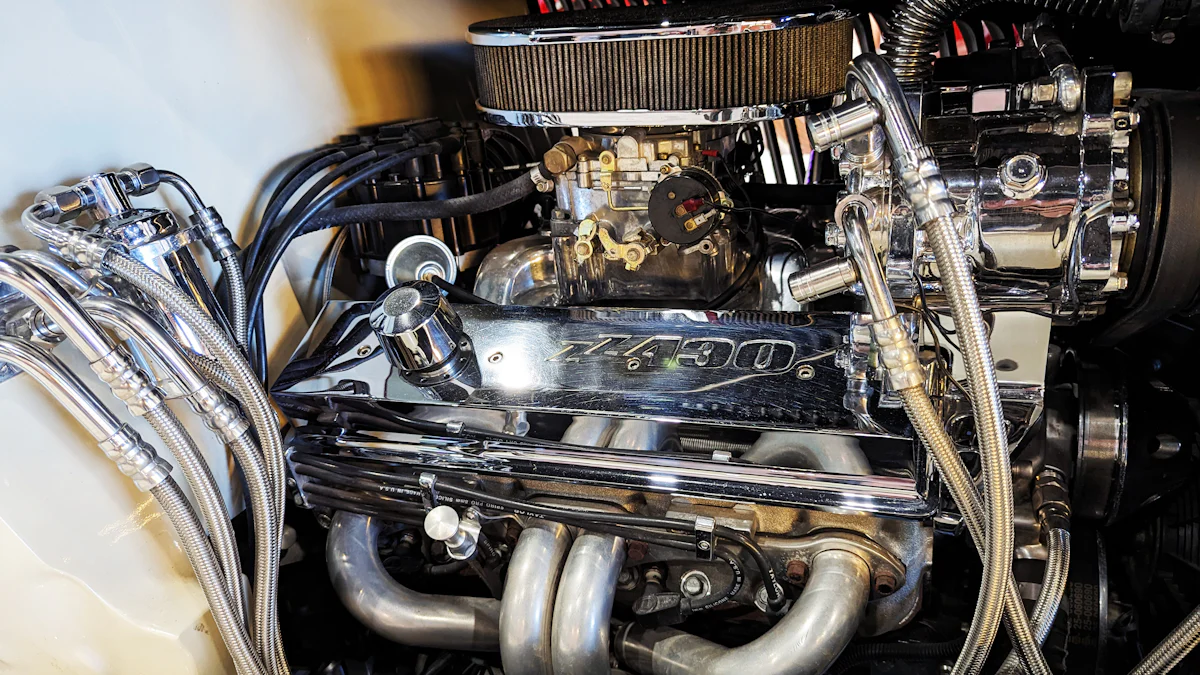

Os fabricantes de automóbiles empregan agora aliaxes de alto rendemento para mellorar a durabilidade e a eficiencia dos colectores de escape. Estes materiais avanzados inclúen o aceiro de alta resistencia, o aceiro inoxidable e o aceiro aluminizado. As propiedades mecánicas superiores destas aliaxes permiten que os colectores de escape soporten temperaturas extremas e gases corrosivos. Esta innovación mellorou significativamente o rendemento xeral dos sistemas de escape nos vehículos modernos.

Revestimentos cerámicos

Os revestimentos cerámicos convertéronse nunha opción popular para mellorar o rendemento do colector de escape. Estes revestimentos proporcionan un excelente illamento térmico, o que reduce a transferencia de calor aos compoñentes circundantes do motor. Os revestimentos cerámicos tamén ofrecen unha resistencia superior á corrosión e ao desgaste, o que prolonga a vida útil dos colectores de escape. Ao manter temperaturas superficiais máis baixas, os revestimentos cerámicos axudan a mellorar a eficiencia do motor e a reducir as emisións.

Melloras no deseño

Dinámica de Fluídos Computacional (CFD) no Deseño

Os enxeñeiros empregan agora a dinámica de fluídos computacional (CFD) para optimizar os deseños dos colectores de escape. A CFD permite a simulación e análise detalladas do comportamento dos gases de escape dentro do colector. Esta tecnoloxía permite a creación de xeometrías complexas que maximizan o fluxo de gas e minimizan a contrapresión. O uso da CFD levou a melloras significativas no rendemento do motor e na eficiencia do combustible.

Integración con sistemas de turboalimentación

A integración dos sistemas de turboalimentación cos colectores de escape revolucionou o rendemento do motor. Os motores turboalimentados requiren colectores de escape capaces de manexar un aumento da presión e da temperatura. Os materiais avanzados e os deseños innovadores garanten que estes colectores poidan canalizar eficientemente os gases de escape ao turbocompresor. Esta integración mellora a potencia de saída e o aforro de combustible, facendo que os motores turboalimentados sexan máis eficientes e con maior capacidade de resposta.

Consellos prácticos para mantemento e actualizacións

Identificación de signos de desgaste

A inspección regular dos colectores de escape é crucial para manter un rendemento óptimo. Os signos de desgaste inclúen fendas visibles, ferruxe e ruídos pouco comúns do sistema de escape. Unha diminución do rendemento do motor ou un aumento do consumo de combustible tamén poden indicar problemas no colector. A detección temperá e o mantemento oportuno poden evitar máis danos e reparacións custosas.

Escolla do colector de posvenda axeitado

Escoller o colector de escape de reposto axeitado require unha coidadosa consideración de varios factores. A compatibilidade co modelo do vehículo é esencial para garantir un axuste axeitado e un rendemento óptimo. Os materiais de alta calidade, como o aceiro inoxidable ou as opcións con revestimento cerámico, ofrecen unha maior durabilidade e eficiencia. Consultar con profesionais da automoción pode proporcionar información e recomendacións valiosas para escoller o mellor colector de reposto.

A traxectoria do colector de escape amosa avances notables desde os primeiros deseños ata as innovacións modernas. As melloras continuas nos materiais e nas técnicas de fabricación melloraron significativamente o rendemento e a durabilidade. Non se pode esaxerar a importancia dos avances continuos na tecnoloxía dos colectores de escape. Manterse informado sobre os desenvolvementos futuros beneficiará tanto aos entusiastas como aos profesionais do automóbil.

Data de publicación: 22 de xullo de 2024