Theispušni kolektorigra ključnu ulogu u automobilskom inženjerstvu prikupljanjem ispušnih plinova iz više cilindara i njihovim usmjeravanjem u jednu cijev. Dizajn ispušnih grana značajno se razvio,pod utjecajem potrebeza povećanu efikasnost goriva istrogi propisi o emisijamaRazumijevanje ovog putovanja pruža vrijedne uvide i automobilskim entuzijastima i profesionalcima, naglašavajući važnost kontinuiranog napretka u tehnologiji ispušnih grana.

Rani dizajni ispušnih kolektora

Rođenje ispušnih grana

Prvi koncepti i prototipovi

Koncept ispušne grane pojavio se s pojavom višecilindričnih motora. Rani dizajni imali su za cilj usmjeravanje ispušnih plinova iz više cilindara u jednu cijev. Inženjeri su eksperimentirali s različitim konfiguracijama kako bi optimizirali protok plina i smanjili povratni pritisak. Početni prototipovi bili su rudimentarni, često ručno izrađeni, što je odražavalo ograničene proizvodne mogućnosti tog vremena.

Materijali i tehnike proizvodnje

Lijevano željezopostao je materijal izbora za rane ispušne grane. Njegova visoka otpornost na toplinu i koroziju činila ga je idealnim za rukovanje teškim uvjetima unutar motornog prostora. Izdržljivost lijevanog željeza osigurala je da ove komponente mogu izdržati dugotrajno izlaganje ekstremnim temperaturama bez degradacije. Tehnike proizvodnje uključivale su lijevanje rastopljenog željeza u kalupe, proces koji je omogućio masovnu proizvodnju uz održavanje strukturnog integriteta.

Izazovi i ograničenja

Problemi s performansama

Rani ispušni kolektori suočavali su se sa značajnim izazovima u performansama. Dizajn je često rezultirao neravnomjernim protokom plina, što je dovelo do povećanog povratnog pritiska. Ova neefikasnost je smanjivala performanse motora i potrošnju goriva. Inženjeri su se mučili da stvore dizajne koji bi mogli uravnotežiti potrebu za efikasnim protokom plina s ograničenjima postojećih metoda proizvodnje.

Problemi s izdržljivošću

Izdržljivost je predstavljala još jedan veliki izazov za rane ispušne grane. Uprkos robusnosti lijevanog željeza, dugotrajno izlaganje visokim temperaturama i korozivnim plinovima dovodilo je do pucanja i savijanja tokom vremena. Održavanje i zamjena ovih komponenti postali su česta potreba, što je povećalo ukupne troškove vlasništva vozila. Inženjeri su kontinuirano tražili načine da produže vijek trajanja ispušnih grana kroz poboljšane materijale i inovacije u dizajnu.

Evolucija ispušnih grana

Razvoj događaja sredinom 20. stoljeća

Uvođenje novih materijala

Sredina 20. stoljeća obilježila je značajnu promjenu u razvoju ispušnih grana. Inženjeri su počeli istraživati nove materijale kako bi poboljšali performanse i izdržljivost. Nerđajući čelik postao je popularan izbor zbog svoje superiorne otpornosti na toplinu i koroziju. Ovaj materijal omogućio je tanje stijenke, smanjujući težinu uz održavanje strukturnog integriteta. Usvajanje nehrđajućeg čelika poboljšalo je ukupnu efikasnost ispušnog sistema minimiziranjem gubitka topline.

Poboljšanja u dizajnu i efikasnosti

Poboljšanja dizajna također su igrala ključnu ulogu tokom ovog perioda. Inženjeri su koristili napredne tehnike proizvodnje kako bi stvorili složenije i efikasnije dizajne. Uvođenje savijanja trna omogućilo je proizvodnjuglatkije krivine, smanjujući turbulenciju i povratni pritisak. Ova inovacija je značajno poboljšala protok izduvnih gasova, poboljšavajući performanse motora i efikasnost goriva. Upotreba alata za simulaciju omogućila je precizno modeliranje dinamike protoka gasa, što je dovelo dooptimizirani dizajni razdjelnika.

Utjecaj propisa o emisijama

Promjene u dizajnu radi ispunjavanja standarda

Implementacija strogih propisa o emisijama u drugoj polovini 20. vijeka zahtijevala je daljnji napredak u tehnologiji ispušnih grana. Proizvođači su morali redizajnirati grane kako bi ispunili nove standarde za smanjenje štetnih emisija. Ugradnja katalitičkih konvertora u ispušni sistem postala je obavezna. Ovaj dodatak zahtijevao je da grane izdrže više temperature i podrže efikasan rad ovih uređaja. Inženjeri su se fokusirali na stvaranje dizajna koji olakšavaju brzo zagrijavanje katalitičkih konvertora, osiguravajući optimalne performanse.

Tehnološke inovacije potaknute propisima

Tehnološke inovacije vođene propisima o emisijama dovele su do razvoja sofisticiranijih sistema ispušnih grana. Upotreba računarske dinamike fluida (CFD) postala je široko rasprostranjena, omogućavajući inženjerima da detaljno simuliraju i analiziraju ponašanje ispušnih gasova. Ova tehnologija je omogućila stvaranje grana sa složenim geometrijama koje su maksimizirale protok gasa i minimizirale emisije. Integracija sistema turbopunjenja sa ispušnim granama također je dobila na popularnosti. Motori sa turbopunjenjem zahtijevali su grane sposobne za rukovanje povećanim pritiskom i temperaturom, što je dovelo do daljnjeg napretka u nauci o materijalima i dizajnu.

Moderne inovacije u izduvnim granama

Napredni materijali i premazi

Visokokvalitetne legure

Proizvođači automobila sada koriste visokoperformansne legure kako bi poboljšali izdržljivost i efikasnost ispušnih grana. Ovi napredni materijali uključuju visokočvrsti čelik, nehrđajući čelik i aluminizirani čelik. Vrhunska mehanička svojstva ovih legura omogućavaju ispušnim granama da izdrže ekstremne temperature i korozivne plinove. Ova inovacija značajno je poboljšala ukupne performanse ispušnih sistema u modernim vozilima.

Keramički premazi

Keramički premazi postali su popularan izbor za poboljšanje performansi ispušnog kolektora. Ovi premazi pružaju odličnu toplinsku izolaciju, smanjujući prijenos topline na okolne komponente motora. Keramički premazi također nude vrhunsku otpornost na koroziju i habanje, produžujući vijek trajanja ispušnih kolektora. Održavanjem nižih površinskih temperatura, keramički premazi pomažu u poboljšanju učinkovitosti motora i smanjenju emisija.

Poboljšanja dizajna

Računska dinamika fluida (CFD) u dizajnu

Inženjeri sada koriste računarsku dinamiku fluida (CFD) za optimizaciju dizajna ispušnih grana. CFD omogućava detaljnu simulaciju i analizu ponašanja ispušnih plinova unutar grane. Ova tehnologija omogućava stvaranje složenih geometrija koje maksimiziraju protok plina i minimiziraju povratni pritisak. Upotreba CFD-a dovela je do značajnih poboljšanja performansi motora i efikasnosti goriva.

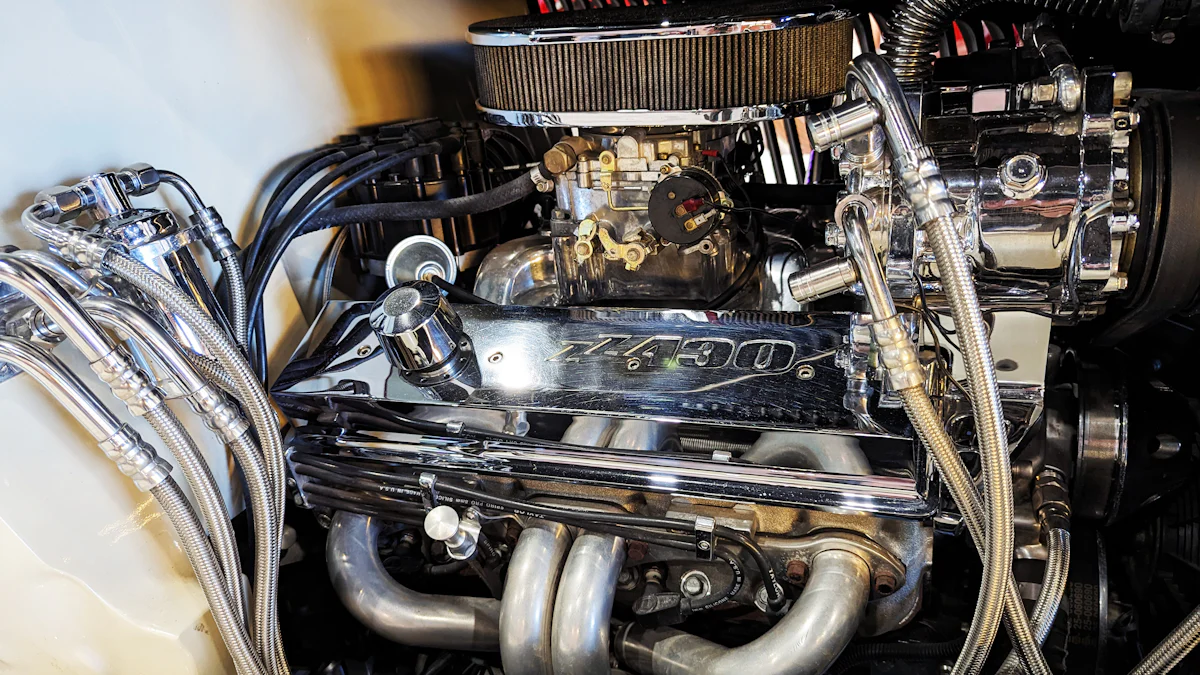

Integracija sa sistemima turbopunjenja

Integracija sistema turbopunjenja s ispušnim granama revolucionirala je performanse motora. Motori s turbopunjenjem zahtijevaju ispušne grane sposobne za podnošenje povećanog pritiska i temperature. Napredni materijali i inovativni dizajni osiguravaju da ove grane mogu efikasno usmjeravati ispušne plinove do turbopunjača. Ova integracija povećava snagu i poboljšava ekonomičnost goriva, čineći motore s turbopunjenjem efikasnijim i responzivnijim.

Praktični savjeti za održavanje i nadogradnje

Identifikacija znakova habanja

Redovna inspekcija ispušnih grana je ključna za održavanje optimalnih performansi. Znakovi habanja uključuju vidljive pukotine, hrđu i neobične zvukove iz ispušnog sistema. Smanjenje performansi motora ili povećanje potrošnje goriva također mogu ukazivati na probleme s granom. Rano otkrivanje i pravovremeno održavanje mogu spriječiti daljnja oštećenja i skupe popravke.

Odabir pravog aftermarket razvodnika

Odabir pravog ispušnog kolektora za naknadnu ugradnju zahtijeva pažljivo razmatranje nekoliko faktora. Kompatibilnost s modelom vozila je ključna kako bi se osiguralo pravilno prileganje i optimalne performanse. Visokokvalitetni materijali poput nehrđajućeg čelika ili opcija s keramičkim premazom nude bolju izdržljivost i efikasnost. Konsultacije s automobilskim stručnjacima mogu pružiti vrijedne uvide i preporuke za odabir najboljeg ispušnog kolektora za naknadnu ugradnju.

Razvoj ispušne grane pokazuje izuzetan napredak od ranih dizajna do modernih inovacija. Kontinuirana poboljšanja materijala i tehnika proizvodnje značajno su poboljšala performanse i izdržljivost. Važnost kontinuiranog napretka u tehnologiji ispušne grane ne može se dovoljno naglasiti. Obavještavanje o budućim dešavanjima koristit će i automobilskim entuzijastima i profesionalcima.

Vrijeme objave: 22. jula 2024.